Pannes de compresseur : pourquoi elles arrivent toujours au pire moment ?

Votre compresseur d'air tombe toujours en panne au moment le moins opportun ? En pleine production, un arrêt brutal peut rapidement mettre toute votre chaîne à l’arrêt, générer des retards de livraison, et entraîner des pertes financières importantes. Cette situation, malheureusement fréquente, soulève une question que beaucoup d’industriels se posent :

Pourquoi les pannes de compresseur surviennent-elles toujours au pire moment ?

Les compresseurs sont des équipements indispensables dans de nombreuses industries. Leur bon fonctionnement conditionne la performance des lignes de production, le fonctionnement des machines-outils, ou encore l’automatisation des postes de travail. Pourtant, malgré leur rôle central, ces systèmes sont souvent négligés jusqu’au jour où la panne survient… sans prévenir.

Dans cet article, nous allons passer en revue les causes les plus fréquentes des pannes de compresseur, qu’elles soient liées à un défaut de maintenance, une mauvaise utilisation ou un environnement inadapté. Nous verrons aussi les conséquences concrètes de ces défaillances sur votre activité, et surtout, les solutions pour mieux anticiper les arrêts intempestifs.

En identifiant les signaux d’alerte à temps et en adoptant de bonnes pratiques de maintenance, il est possible de réduire drastiquement les risques d’interruption de production. Un compresseur fiable, c’est une production continue, des équipes sereines, et des clients satisfaits.

Pourquoi les compresseurs tombent-ils souvent en panne ?

Lorsque la production dépend du bon fonctionnement d’un compresseur, chaque arrêt devient critique. Pourtant, dans la majorité des cas, les pannes de compresseur ne sont ni imprévisibles, ni inévitables. Elles sont souvent liées à des causes récurrentes, techniques ou humaines, qui peuvent être anticipées. Détail des principales raisons.

Des causes techniques évitables… si elles sont bien connues

Manque d’entretien régulier

Le compresseur est souvent sollicité en continu, parfois dans des conditions difficiles. Sans maintenance adaptée, l’usure naturelle des pièces s’accélère. Filtres encrassés, huile dégradée ou joints abîmés sont autant de facteurs qui favorisent l’apparition de pannes. Une maintenance préventive bien planifiée reste la meilleure défense contre l’arrêt imprévu.

Problèmes de lubrification

Une lubrification inadaptée peut provoquer une montée en température et des frottements excessifs entre les composants mécaniques. Résultat : surchauffe, déformation des pièces, voire grippage. L’utilisation d’une huile non conforme aux spécifications du fabricant ou un niveau trop bas de lubrifiant sont souvent en cause.

Surchauffe et mauvaise ventilation

Les compresseurs doivent fonctionner dans des conditions thermiques maîtrisées. Une mauvaise ventilation dans le local technique ou un encrassement des échangeurs thermiques peut provoquer une surchauffe. Or, un compresseur en surchauffe est un compresseur fragile, susceptible de s’arrêter en urgence.

Défauts électriques

Une alimentation instable, des câbles endommagés ou des variations de tension peuvent entraîner un arrêt du moteur électrique ou des dommages sur l’électronique embarquée. Les pannes électriques figurent parmi les causes les plus difficiles à diagnostiquer si aucun système de surveillance n’est installé.

Usure des composants sensibles

Soupapes, joints toriques, courroies, roulements : toutes ces pièces sont soumises à des cycles mécaniques répétés. Lorsqu’elles ne sont pas remplacées à temps, elles deviennent des points faibles qui peuvent provoquer une panne majeure.

Une mauvaise utilisation ou un environnement inadapté

Utilisation hors des plages de fonctionnement recommandées

Beaucoup de pannes de compresseur proviennent d’un usage non conforme aux spécifications techniques. Travailler à une pression trop élevée ou trop basse, multiplier les cycles marche/arrêt ou utiliser le compresseur à charge partielle constante sont autant de comportements qui accélèrent l’usure.

Température ambiante élevée ou humidité excessive

Un compresseur fonctionne mal dans un environnement surchauffé ou trop humide. Cela altère les performances de refroidissement, favorise la corrosion et perturbe les systèmes de régulation. L’installation dans un local inadapté reste une erreur fréquente.

Présence de poussières ou de polluants

Dans certains environnements industriels (bois, métal, chimie…), les particules fines peuvent s’infiltrer dans le circuit d’air comprimé et endommager les composants internes. Une filtration insuffisante ou des filtres saturés aggravent le phénomène.

Formation insuffisante des opérateurs

Un personnel non formé peut adopter des comportements à risque sans le savoir : vidange trop tardive, démarrage avec charge, arrêt d’urgence mal effectué, etc. Former les équipes aux bonnes pratiques d’utilisation réduit considérablement les arrêts inattendus.

À retenir :

Les pannes de compresseur ne sont pas toujours dues à un défaut technique isolé. Elles sont souvent le résultat d’une accumulation de négligences, d’un environnement contraignant ou d’un manque d’anticipation. En identifiant les causes les plus courantes, il devient possible d’agir en amont et d’éviter que le compresseur ne tombe en panne… juste quand on en a le plus besoin.

En savoir plus sur la maintenance et le SAV des systèmes d'air comprimé

Conséquences d’une panne de compresseur sur la production

Une panne de compresseur ne se limite pas à un simple arrêt de machine. Elle déclenche souvent une réaction en chaîne qui impacte toute l’organisation industrielle, du service production au service client. Plus l’installation est centralisée, plus les conséquences sont lourdes.

Production à l’arrêt : quand tout se bloque

Dans de nombreux secteurs, l’air comprimé est aussi indispensable que l’électricité. Dès qu’un compresseur s’arrête brutalement, les équipements qui en dépendent cessent de fonctionner : outils pneumatiques, convoyeurs, emballeuses, systèmes d’automatisation…

Conséquences immédiates :

- Lignes de production à l’arrêt

- Opérateurs en attente

- Stocks de semi-produits bloqués

- Commandes en retardrépa

- Baisse du taux de rendement global (TRG)

Chaque minute compte. Une panne de compresseur de quelques heures suffit à désorganiser une journée entière de production. Selon la taille de l’usine, le coût d’un arrêt non planifié peut atteindre plusieurs milliers d’euros par heure.

Des coûts cachés souvent sous-estimés

Au-delà des pertes directes liées à l’interruption de la production, les coûts indirects d’une panne de compresseur sont nombreux

- Intervention en urgence d’un technicien → coût horaire plus élevé, pièces à commander en express

- Location d’un compresseur de secours → pour maintenir la production le temps de la réparation

- Dégradation de la qualité de l’air comprimé → qui peut impacter la qualité du produit fini (par exemple dans l’agroalimentaire ou la pharmaceutique)

- Usure prématurée des équipements en aval → dus à des à-coups de pression ou à une mauvaise filtration

- Image de marque dégradée → en cas de retards de livraison ou de baisse de qualité perçue par les clients

Dans certains cas, une seule panne peut provoquer la perte d’un marché ou la rupture d’un contrat si les délais ne sont pas respectés. En B2B, la fiabilité est un critère stratégique : un compresseur qui lâche sans prévenir devient un maillon faible pour toute l’entreprise.

À retenir :

La panne de compresseur n’est pas qu’un simple souci technique. C’est un risque industriel et économique qui peut compromettre la performance globale d’une entreprise. Plus elle est imprévisible, plus elle est coûteuse. Une bonne gestion du risque passe par l’anticipation, la formation, et une stratégie de maintenance adaptée.

Un arrêt de production coûte cher. Un simple diagnostic pourrait l’éviter.

Faites le point avec un expert de l’air comprimé d'Airprex Industrue et évitez les prochaines pannes

Comment anticiper et éviter les pannes de compresseur ?

Une panne n’arrive jamais « par hasard ». Derrière chaque arrêt brutal se cache une série de signaux faibles qui, s’ils avaient été pris au sérieux, auraient permis d’intervenir à temps. La bonne nouvelle : en mettant en place quelques bonnes pratiques, il est tout à fait possible d’éviter une majorité des pannes de compresseur.

Mettre en place une maintenance préventive rigoureuse

Trop d’entreprises fonctionnent encore sur un modèle de maintenance corrective : on agit uniquement après la panne. Or, ce mode de gestion expose à des arrêts coûteux et imprévus.

Voici les fondamentaux d’une maintenance préventive efficace :

- Établir un planning d’entretien régulier, en lien avec les préconisations du constructeur : nettoyage des filtres, contrôle du niveau d’huile, vérification des courroies, etc.

- Suivre les heures de fonctionnement via un compteur intégré pour anticiper les cycles de maintenance à venir

- Tenir un registre de maintenance détaillé avec les opérations réalisées, les pièces remplacées et les anomalies constatées

- Remplacer systématiquement les pièces d’usure avant leur seuil critique, même si le compresseur semble encore fonctionner correctement

- Vérifier la qualité de l’air ambiant (poussières, humidité) pour préserver les composants internes

Astuce : une GMAO (gestion de maintenance assistée par ordinateur) permet d’automatiser le suivi des interventions et d’anticiper les échéances critiques.

Surveiller les signaux faibles et former les équipes

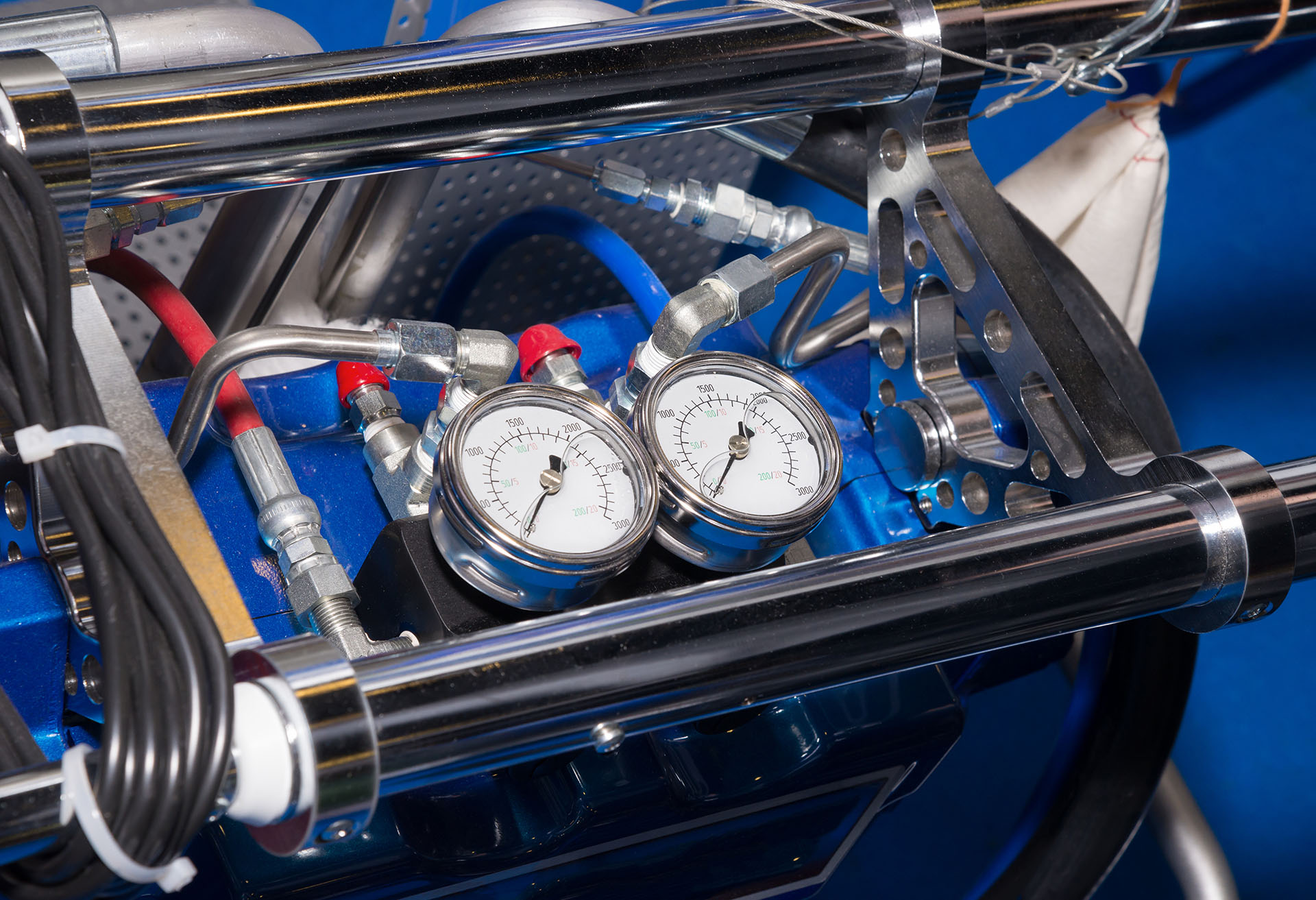

Un compresseur en bon état parle. Encore faut-il l’écouter. Bruits inhabituels, vibrations anormales, baisse de pression, température élevée, condensats plus fréquents : ce sont autant d’indicateurs d’alerte.

Pour gagner en réactivité :

- Installer des capteurs intelligents (IoT) qui mesurent en continu la température, la pression, la consommation électrique ou les vibrations. Ces données permettent de détecter une dégradation progressive avant qu’elle n’entraîne une panne.

- Mettre en place une surveillance visuelle : affichage des courbes de fonctionnement sur un écran dans l’atelier, alertes visuelles ou sonores en cas de dépassement de seuil.

- Former les opérateurs et le personnel de maintenance à reconnaître les signes d’usure ou de dysfonctionnement, même mineurs. Une alerte signalée tôt

Pense aussi à l’audit annuel de ton réseau d’air comprimé, réalisé par un professionnel, pour identifier les zones à risque (fuites, condensation, surconsommation énergétique…).

Adapter l’environnement et la configuration du compresseur

Quelques points essentiels :

- Installer le compresseur dans un local bien ventilé, propre et à température stable

- Vérifier que la pression de travail demandée est cohérente avec les capacités de la machine

- Dimensionner correctement le compresseur selon les besoins réels de l’installation (éviter le sous-dimensionnement ou le surdimensionnement)

- Prévoir une redondance, avec un compresseur de secours prêt à fonctionner en cas de défaillance de la machine principale

Vous ne savez pas par où commencer ?

Nous réalisons un diagnostic complet de vos compresseurs, sur site ou à distance, sans engagement

À retenir :

Prévenir une panne de compresseur repose sur trois piliers complémentaires : la maintenance régulière, l’analyse des signaux faibles, et l’implication des équipes. Un compresseur bien suivi, installé dans de bonnes conditions, est un atout stratégique pour sécuriser la production et gagner en performance durable

Les pannes de compresseur ne surviennent jamais au bon moment. Chaque arrêt imprévu désorganise la production, génère des coûts élevés et met en péril la satisfaction client. Pourtant, ces pannes ne sont pas une fatalité.

Manque d’entretien, mauvaises conditions d’exploitation, signaux d’alerte ignorés… les causes sont identifiables et évitables. En combinant maintenance préventive, surveillance intelligente et bonnes pratiques, il est possible de sécuriser durablement votre réseau d’air comprimé.

Chez Airprex Industrie, nous accompagnons chaque jour les industriels dans l’optimisation de leurs installations. Notre expertise technique, notre réactivité et notre approche personnalisée font de nous un partenaire fiable pour prévenir les arrêts de production.

Anticiper, c’est gagner en sérénité, en performance et en compétitivité. Vous souhaitez faire le point sur vos compresseurs ?

À lire aussi pour aller plus loin avec Airprex Industrie :

- Audit énergétique industriel : comment évaluer et optimiser vos consommations ?

- Entretien réglementaire des compresseurs : comment rester conforme et performant ?

Vous souhaitez Nous contacter ? Prendre rendez-vous ?

Nos partenaires

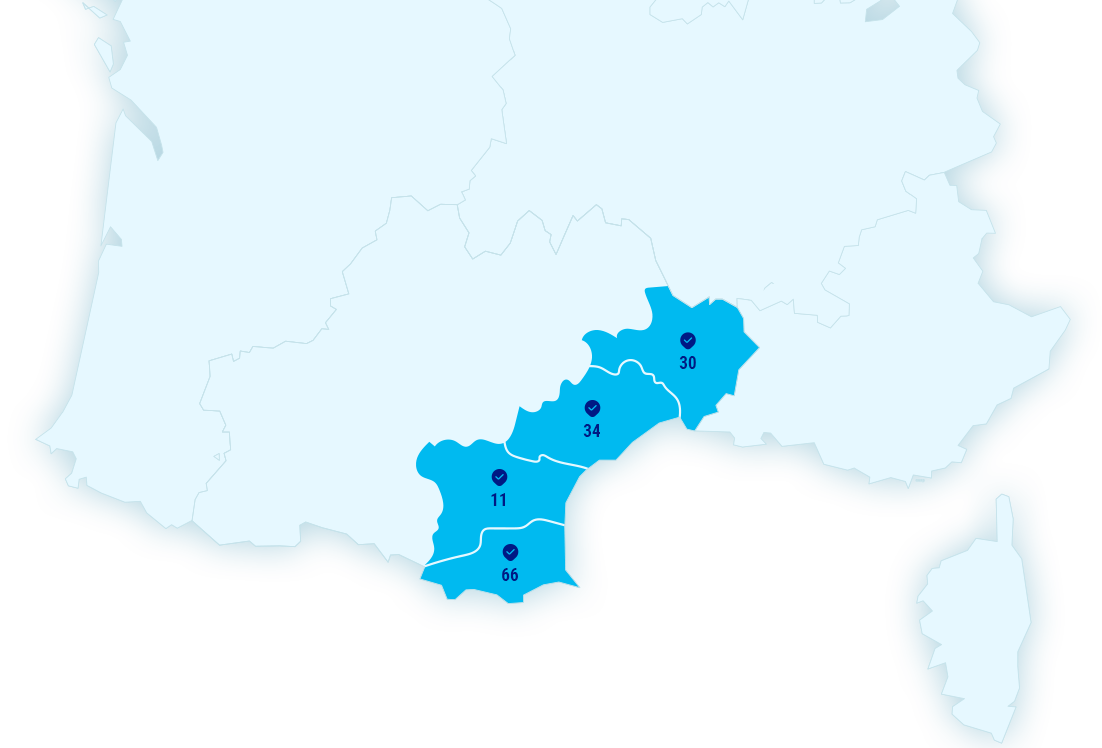

Installation, maintenance et réparation de compresseurs d'air dans l'Hérault, l'Aude et le Gard. Notre zone d'intervention.