Thème de la semaine : compresseur d’air pour l’industrie électronique.

Compresseur d’air pour l’industrie électronique : oil‑free, ISO 8573‑1 et performance énergétique au cœur des priorités

Cette semaine, la tendance la plus présente sur le web confirme un triple cap pour les sites électroniques et semi‑conducteurs : compresseurs sans huile, pureté de l’air calibrée selon l’ISO 8573‑1 et réduction des kWh par pièce produite via pilotage et VSD. Un cap déjà adopté par de nombreux acteurs et qui s’impose en 2025 pour sécuriser la qualité en salle blanche et maîtriser les coûts d’exploitation.

Air sans huile et pureté ISO 8573‑1 : les standards qui s’imposent

En électronique, la moindre contamination huileuse peut compromettre l’adhérence, la propreté de surface et le rendement des lignes SMT. D’où l’essor du compresseur sans huile pour les zones critiques, où l’objectif est la conformité qualité sans sur‑traitement inutile. La référence pour définir vos classes particules/huile/eau demeure la norme ISO 8573‑1, qui sert de cadre pour spécifier la chaîne de traitement adaptée à chaque zone.

Humidité, ESD et micro‑particules : verrouiller la stabilité de process

L’humidité est l’ennemie des brasures : oxydation, défauts de mouillage et aléas ESD. Pour garantir un point de rosée bas et constant, alignez le séchage sur vos exigences et surveillez vos indicateurs. Sur la majorité des usages, un sécheur par réfrigération bien dimensionné suffit ; pour les environnements sensibles, on renforce le traitement pour viser des points de rosée plus bas.

La maîtrise des particules et vapeurs résiduelles passe par une filtration progressive et un réseau d’air comprimé propre et étanche. Les réseaux aluminium type Airnet, bien dimensionnés et bouclés, limitent les pertes de charge et sécurisent la propreté jusqu’au point d’usage.

Efficacité énergétique : VSD, pilotage et chasse aux fuites

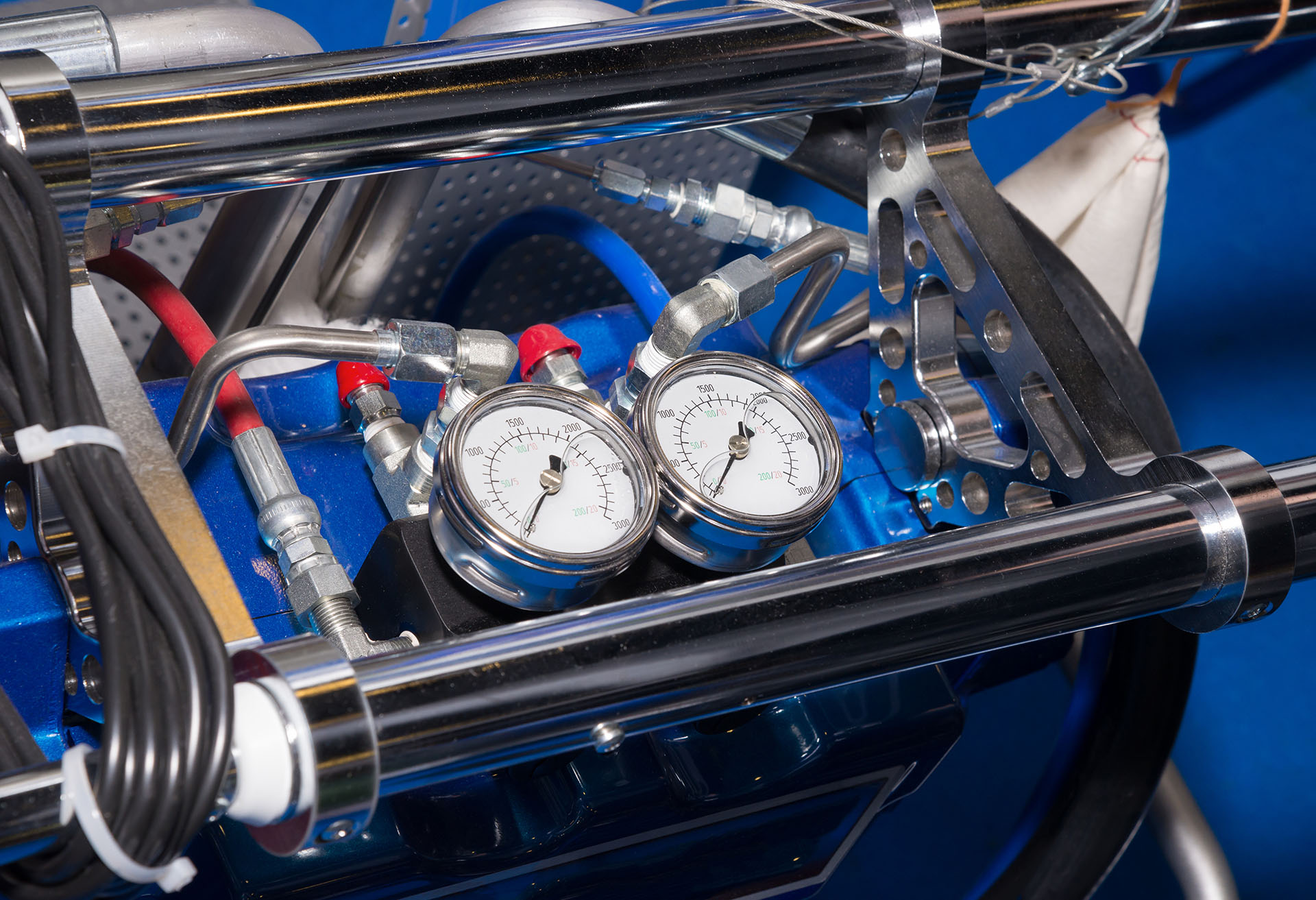

Le compresseur pèse lourd dans la facture d’électricité. Passer à la vitesse variable, rationaliser les pressions et planifier la maintenance permet des gains immédiats. Ces leviers sont régulièrement cités par l’ADEME et structurent les audits de performance. Dans la pratique, le VSD ajuste la production au besoin réel, tandis qu’un plan de Maintenance & SAV outillé pérennise les résultats.

Ne sous‑estimez pas les fuites : elles représentent souvent 20 à 30 % de la production si elles ne sont pas traquées et corrigées, d’où l’intérêt d’un monitoring continu et d’un programme de recherche systématique. Pour aller plus loin, consultez les recommandations opérationnelles de l’ADEME et, pour les zones à risques, la directive ATEX.

Checklist express pour un atelier électronique en Occitanie

- Technologie : privilégier l’oil‑free sur les zones sensibles et dimensionner la puissance selon le profil de charge, pas seulement selon le kW installé.

- Qualité d’air : définir vos classes ISO par zone (particules/huile/eau), puis calibrer séchage et filtration en conséquence (référence ISO 8573‑1).

- Traitement : séchage adapté (réfrigération ou adsorption selon le point de rosée cible) et filtration coalescente/charbon actif pour les vapeurs.

- Réseau : architecture modulaire, matériaux propres, purgeurs efficaces et contrôles réguliers pour éviter la re‑contamination.

- Disponibilité et coûts : VSD, pilotage multi‑compresseurs et plan de maintenance préventive pour maximiser la disponibilité et réduire le kWh/Nm³.

AirPrex Industrie : proximité, réactivité et résultats

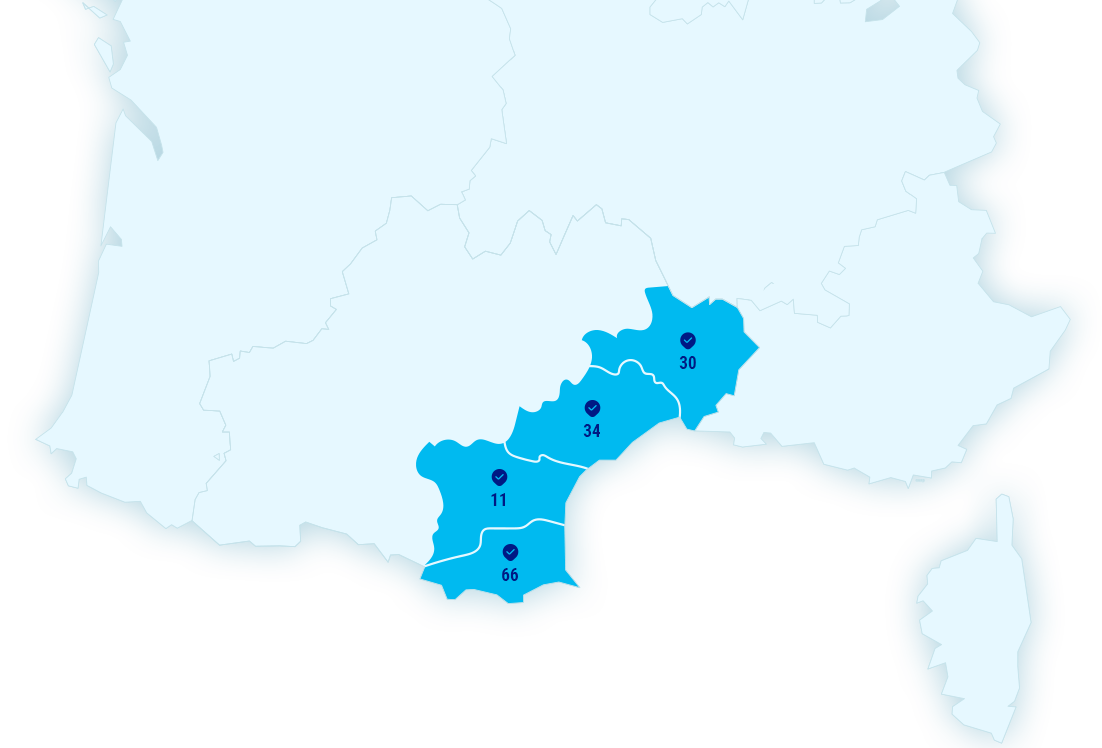

Du Gard à l’Hérault jusqu’à l’Aude, nos équipes assurent l’installation de compresseurs d’air adaptés à votre activité, ainsi que le dépannage et la maintenance de vos centrales d’air. Grâce au suivi d’indicateurs clés (pression, point de rosée, ΔP de filtration), nous garantissons durablement la qualité de l’air et la performance énergétique. Pour planifier un audit ou une mise à niveau, prenez rendez-vous via notre page contact : nous contacter.

Conclusion

2025 accélère la bascule vers l’oil‑free, la maîtrise ISO 8573‑1 et l’efficacité énergétique mesurée. Fixez vos classes cibles, traquez les fuites, équipez‑vous d’une variation de vitesse et d’un réseau irréprochable. Besoin d’un diagnostic express ou d’un chiffrage ? Prenez rendez‑vous avec un expert AirPrex Industrie pour cadrer votre projet et obtenir une feuille de route opérationnelle.

Vous souhaitez Nous contacter ? Prendre rendez-vous ?

Nos partenaires

Installation, maintenance et réparation de compresseurs d'air dans l'Hérault, l'Aude et le Gard. Notre zone d'intervention.